Галкин М. Л., канд. тех. наук, зам. ген. директора ООО «Спектропласт»

При выборе промежуточного хладоносителя для вторичного контура холодильного оборудования наряду с теплофизическими и гидродинамическими свойствами первостепенную роль играет также его коррозионная активность по отношению к металлическим конструкционным материалам оборудования. Скорость и тип коррозии материала стенки в хладоносителе влияют: на выбор материала оборудования и соответственно его стоимость; на его техническое состояние в процессе эксплуатации (износ); на сроки ремонта и замены оборудования (долговечность), что сказывается на текущих и капитальных затратах производства. В связи с этим исследование протекающих во вторичных контурах холодильных систем коррозионных процессов имеет существенное значение для экономики и безопасности холодообеспечения.

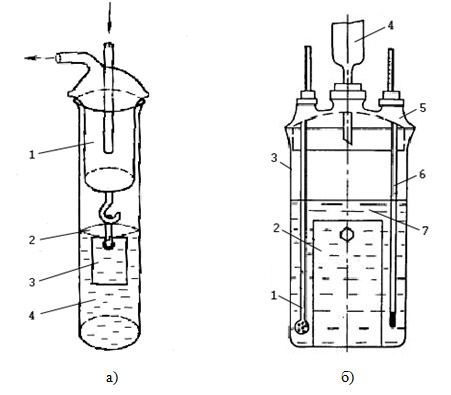

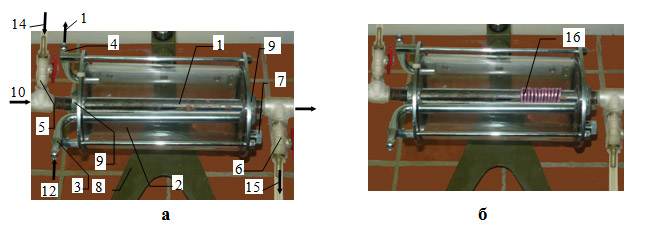

В соответствии с международными стандартами для оценки коррозионного поведения металла, а также эффективности защиты от коррозии используют коррозионные испытания [11]. В настоящее время информацию о коррозионной стойкости материалов холодильного оборудования в среде хладоносителя проектировщики чаще всего получают из справочных данных, составленных преимущественно по результатам коррозионных испытаний. Последние, как правило, выполняются по стандартным методикам, в частности по ускоренным лабораторным методикам, описанным в ГОСТ 9.502-82 [6] и ГОСТ 28084-89 [5]. Коррозионные ячейки для проведения испытаний по указанным методикам представлены на Рис. 1.

Рис. 1. Ячейки для проведения стандартных коррозионных испытаний:

а) ГОСТ 9.502-82 (1 – обратный холодильник; 2 – пробирка; 3 – испытуемый образец; 4 – жидкая среда);

б) ГОСТ 28084-89 (1 – аэратор; 2 – испытуемые образцы; 3 – сосуд; 4 – обратный холодильник; 5 – пришлифованная крышка; 6 – термометр; 7 – жидкая среда).

Сравнение условий проведения лабораторных испытаний по стандартным методикам с условиями производственных (натурных) испытаний приведено в Табл. 1.

Таблица 1

Сравнение условий испытаний хладоносителей, регламентируемых ГОСТ 9.502-82 и ГОСТ 28084-89, и условий производственных (натурных) коррозионных испытаний.

Условия проведения испытаний |

Стандартные методики испытаний |

Производственные испытания |

ГОСТ 9.502-82 |

ГОСТ 28084-89 |

Среда испытаний |

Хладоносители из химически чистых компонентов[1] |

В начальный период - хладоносители из технически чистых компонентов;

В процессе испытаний – хладоносители, содержащие различные примеси: продукты коррозии, охлаждаемую продукцию, микроорганизмы и др. |

Образцы |

Металлические пластины (допускаются цилиндры, диски) с очищенной поверхностью[2] |

Прямоугольные пластины из разных не контактирую-

щих между собой металлов с очищенной поверхностью |

Трубы, кожухотрубные и пластинчатые теплообменники и др. со слоями отложений на поверхности; Контактирующие между собой, с хладоносителем и с охлаждаемой средой металлы |

Объем коррозионной среды |

не более 10 см3 |

2 - 3 · 102 см3 |

до 2 · 108 см3 |

Условия проведе-ния испыта-ний |

Темпера-тура испы-таний |

+ 25оС и + 75оС |

+ 88 ± 2 оС |

От – 55оС до + 5оС; 20оС |

Продолжи-тельность испытаний |

От 10 суток,

для алюминия – от 90 суток |

14 суток |

От 180 до 3600 суток |

Параметры системы, поддерживаемые в процессе испытаний |

Температура, рН, концентрация ингибитора коррозии, солей и кислорода |

Уровень хладоносителя, температура, концентрация кислорода |

Температура, рН, вязкость среды, концентрация ингибитора коррозии, солей и кислорода, скорость течения сред внутри и снаружи трубы |

Параметры, используемые для оценки коррозионного воздействия |

Скорость и тип коррозии металла[3] |

Скорость коррозии металла[4] |

Скорость общей и локальной коррозии металла, изменение состава и свойств хладоносителя, накипно-коррозионные отложения на поверхности металла[5] |

[1] Вода или технологическая жидкость (ГОСТ 9.502-82); охлаждающая жидкость на основе этиленгликоля (ГОСТ 28084-89).

[2] Линейные размеры пластин: 50 х 25 х 3 мм.

[3] Весовым методом и визуально (по изменению внешнего вида образца).

[5] Весовым методом и визуально (по изменению внешнего вида образца и хладоносителя), по изменению физико-химических свойств хладоносителя (плотности, температуры начала кристаллизации, химического состава), по обнаружению протечек, по изменению энергопотребления насосов, по засоренности фильтров, косвенно – по эффективности поддержания технологических параметров охлаждаемой среды, по разгерметизации и износу оборудования.

Из данных, представленных в Табл. 1, видно, что для проведения лабораторных испытаний по стандартным методикам в качестве среды для испытаний берутся хладоносители, приготовленные из химически чистых компонентов, в то время как производственные испытания предполагают появление в хладоносителе различных примесей. Использование в стандартных методиках в качестве образцов металлических пластин с очищенной и обезжиренной поверхностью также не соответствует условиям производственных испытаний, где обычно используются трубы, содержащие на поверхности отложения солей, продуктов коррозии и др. и контактирующие одновременно и с хладоносителем, и с охлаждаемой средой, создавая разность электрических потенциалов. Более того, температура в лабораторных испытаниях поддерживается в интервале от 25 до 90оС с целью интенсификации коррозионных процессов и уменьшения продолжительности испытаний, что существенно отличается от температурного интервала и продолжительности эксперимента, при которых проводятся натурные испытания хладоносителей. Также в стандартных методиках движение жидкой коррозионной среды в ячейке осуществляется только лишь за счет аэрации раствора, что весьма слабо моделирует течение хладоносителей в реальных условиях.

Таким образом, стандартные методики испытаний позволяют достаточно просто и быстро оценить скорость коррозии образцов металлов и при этом получить сопоставимые и воспроизводимые данные. Однако на практике коррозионное состояние оборудования в процессе эксплуатации значительно отличается от прогнозов, сделанных на основании лабораторных испытаний. Основные причины такого различия, на наш взгляд, состоят в том, что использующиеся стандартные методики, не предназначены для испытаний хладоносителей и не учитывают в достаточной мере особенности их эксплуатации (Табл. 1). Рассмотрим влияние некоторых важных факторов на скорость протекания коррозионных процессов в реальных вторичных контурах.

1) Температура

Температура в процессе коррозии является одним из наиболее значимых факторов. Большинство исследователей коррозионных свойств хладоносителей [2, 8] используют методики, в которых металлы испытываются при нагревании в коррозионной среде до 70-88°С. Однако, как замечают некоторые авторы [2], используемые в этих методиках температуры (во многом влияющие на протекание реакций окисления) не соответствуют температурам применения хладоносителей. Кроме того, согласно ISO 11845 – международному стандарту, регламентирующему общие принципы коррозионных испытаний [1], – интенсификация условий испытаний, в частности, повышение температуры, не редко приводит к получению результатов, не соответствующих реальности. Поэтому эти результаты необходимо использовать весьма осмотрительно.

Для простых систем скорость коррозионных процессов увеличивается с повышением температуры и удовлетворительно описывается экспоненциальным уравнением Аррениуса:

k = A·e(–Eа/RT), (1)

k – константа скорости реакции, А – предэкспоненциальный множитель, Еа – энергия активации реакции, R – универсальная газовая постоянная, Т – абсолютная температура.

Но хладоноситель – многокомпонентная система, в которой кроме воды и основного вещества, понижающего температуру кристаллизации среды, как правило, присутствуют ингибиторы коррозии, продукты коррозии, растворенные газы и, возможно, посторонние примеси. В связи с этим температура оказывает существенное влияние на состав и свойства жидкой среды: на растворимость газов, на подвижность молекул и ионов, на состав и структуру двойного электрического слоя в пограничных слоях жидкости и металла. Так, например, растворимость важного коррозионно-активного реагента – кислорода в воде, описываемая уравнением Генри, существенно уменьшается с повышением температуры (Табл. 2), что соответственно приводит к увеличению интенсивности коррозии.

С = k · p, (2)

С – молярная доля газа в воде, k – коэффициент Генри (зависит от температуры при постоянном давлении), p – парциальное давление газа над жидкостью.

Таблица 2

Зависимость растворимости кислорода в воде от температуры при атмосферном давлении воздуха [9].

Температура, оС |

Растворимость кислорода, мл/100 г воды |

0 |

4,9 |

20 |

3,1 |

40 |

2,3 |

60 |

2,0 |

80 |

1,8 |

90 |

1,7 |

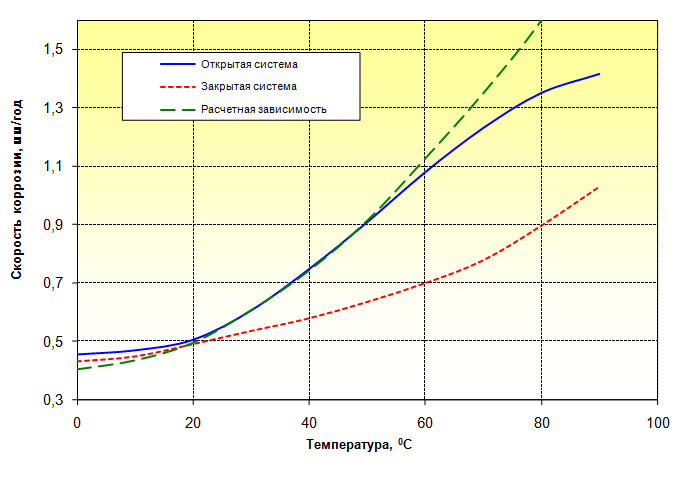

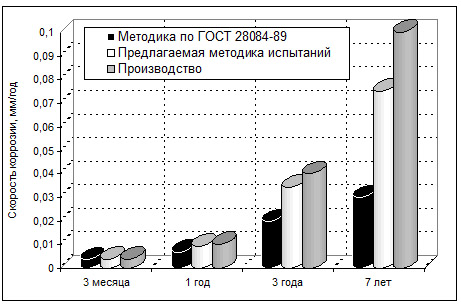

Сопоставление данных, представленных на Рис. 2 и в Табл. 2, показывает, что уменьшение, по сравнению с расчетной, скорости коррозии стали в воде при повышении температуры для открытых и закрытых систем хорошо согласуется с уменьшением при этом концентрации растворенного в воде кислорода. Следовательно, можно говорить о том, что для хладоносителей в системах охлаждения скорость коррозии строго не подчиняется экспоненциальной зависимости от температуры (Рис. 2) и значения скорости, полученные при коррозионных испытаниях в диапазоне температур от 70?С до 90?С, не могут однозначно соотноситься со скоростью коррозии металла при температурах эксплуатации реальной холодильной установки.

Рис. 2. Экспериментальные (для открытой и закрытой систем) и расчетная (по уравнению Аррениуса) зависимости скорости коррозии углеродистой стали в воде от температуры.

Помимо этого необходимо учитывать, что монтаж вторичного контура холодильных установок, как правило, проводят при температурах близких к комнатным. В то же время, температуры, при которых эксплуатируется контур, значительно ниже, что приводит к деформационным изменениям (усадке) металла и возникновению механических напряжений, служащих активаторами локальной коррозии стенок контура. Ускоренный коррозионный износ оборудования в механически напряженных местах подтверждается на практике результатами обследования поверхности узлов оборудования, снятых с длительно эксплуатирующихся холодильных установок.

Таким образом, делать однозначный прогноз коррозионного состояния оборудования только по результатам высокотемпературных стандартных испытаний нельзя, можно лишь приближенно оценить влияние каких-либо вводимых в хладоноситель присадок или ингибиторов.

2) Состав среды

Другой немаловажный фактор, влияющий на процесс коррозии, – состав хладоносителя. Количество основных компонентов хладоносителя, а также количество ингибирующих добавок может меняться во времени вследствие расхода их в процессе коррозии, утечки, испарения хладоносителя, при периодическом добавлении в систему компонентов хладоносителя с целью корректировки его свойств и пр.

Кроме того, при приготовлении или дозаправке хладоносителя потребители холода зачастую используют техническую воду, не прошедшую предварительную подготовку и поэтому имеющую в своем составе разнообразные ионы, в том числе коррозионно-активные, такие как, хлорид- или сульфат-ионы. Они оказывают существенное влияние на формирование двойного электрического слоя на поверхности металла и соответственно на процесс коррозии.

Состав хладоносителя во многом зависит от его основного компонента. В лабораторных условиях при испытаниях используют основной компонент квалификации «хч», а на реальной холодильной установке – технической марки, как правило, другого производителя, содержащий примеси, которые могут изменить ход коррозионного процесса. Поэтому, используя в лабораторной практике стандартные методики испытаний при сравнении хладоносителей, а также ингибирующих добавок к ним, чтобы избежать некорректных оценок и рекомендаций, следует по возможности использовать основной компонент того же производителя и той же марки, что и для промышленной холодильной установки.

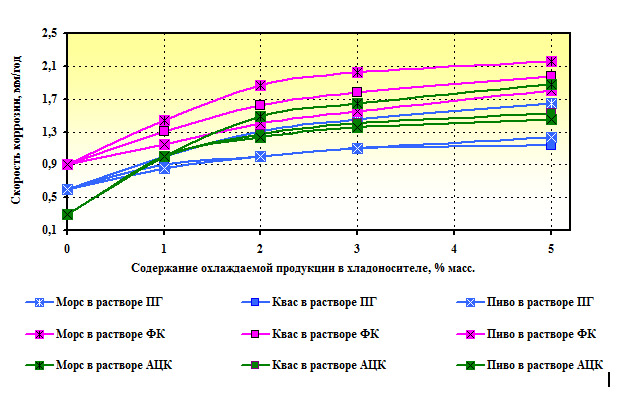

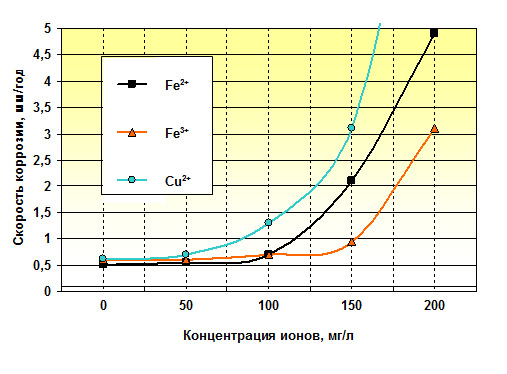

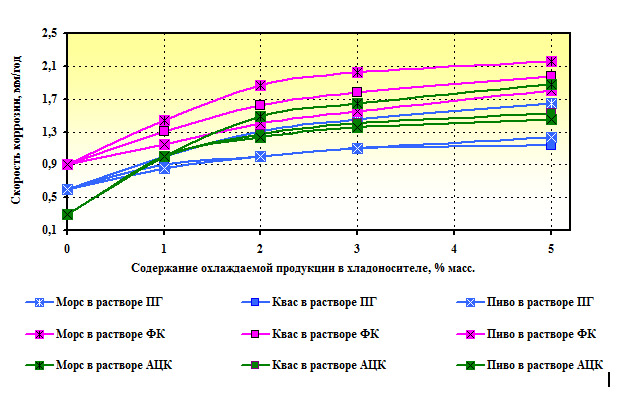

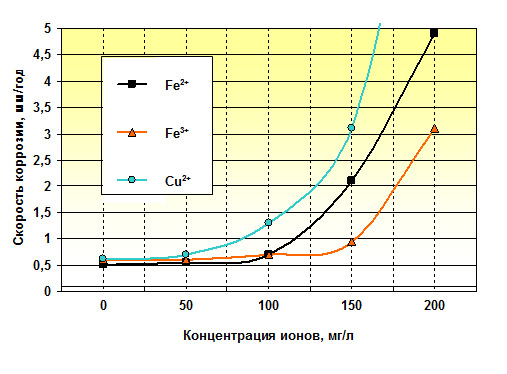

При продолжительной эксплуатации систем охлаждения в составе хладоносителя могут присутствовать продукты коррозии металла (ионы металлов), продукты растворения осадков в оборудовании при переходе с одного на другой тип хладоносителя, а также охлаждаемые продукты, например, пищевые, которые могут попасть в хладоноситель через неплотности в теплообменнике. Компоненты охлаждаемых пищевых продуктов содержат различные вещества (например, при производстве напитков – лимонную кислоту и другие органические кислоты, диоксид углерода, этиловый спирт), которые могут взаимодействовать с ингибиторами коррозии, а могут сами быть коррозионно-активными, в том числе за счет изменения рН среды. Зависимости интенсивности коррозии от содержания различных примесей в хладоносителе наблюдались нами в ходе проведенных ранее экспериментов [3, 4] и представлены на Рис. 3 и 4.

Рис. 3. Изменение коррозионной агрессивности неингибированных водных растворов пропиленгликоля – ПГ (30% масс.), формиата калия – ФК (19% масс.) и ацетата калия – АЦК (21%) по отношению к стали Ст20 при 20°С при загрязнении их пищевыми продуктами (испытания проводились в сопоставимых условиях на образцах в виде отрезков труб).

Рис. 4. Изменение коррозионной активности неингибированного 30% водного раствора пропиленгликоля (ПГ) по отношению к стали Ст20 при 20°С в зависимости от содержания в растворе ионов железа и меди (испытания проводились в сопоставимых условиях на образцах в виде отрезков труб).

Проведенные нами исследования по определению состава хладоносителей на ряде промышленных холодильных установок (более 70) показали, что примерно в 30% случаев в них присутствуют компоненты охлаждаемых продуктов. Влияние примеси пищевых продуктов в хладоносителе на коррозию оценить трудно, но необходимо. Поэтому, кроме испытаний с «чистыми» хладоносителями, следует проверять устойчивость их в производственных ситуациях, связанных с подмесом охлаждаемой среды в хладоноситель. Кроме того, при испытаниях необходимо контролировать ионный состав среды. Это позволит при проведении лабораторных испытаний приблизить состав хладоносителя к реальным условиям эксплуатации.

3) Влияние состояния поверхности металла

Значительное несоответствие результатов лабораторных и промышленных испытаний может быть обусловлено тем, что для экспериментов выбираются стандартные образцы металлов с заранее подготовленной поверхностью. Появление же на поверхности образца первых признаков коррозии, а также отложение солей и наличие примесей, адсорбированных на поверхности металла, приводит к значительному изменению скорости коррозионных процессов. Так, например, в ряде случаев, примеси, содержащиеся в поверхностном слое металла и обладающие более положительным, чем он, электродным потенциалом приводят к существенной активации коррозионных процессов. Ни один из обнаруженных нами стандартов не предусматривает проведение коррозионных испытаний на ржавых поверхностях, хотя на практике наиболее значительные коррозионные процессы протекают именно на поверхностях, уже имеющих продукты коррозии.

Помимо этого, структура поверхности металла может содержать различные дефекты, например, дефекты кристаллической решетки, возникшие вследствие механических повреждений, сварки, резки и пр. Такие области обладают более высокой поверхностной энергией, вследствие чего будут активнее подвергаться коррозионным процессам, в том числе из-за образования гальванических пар.

Таким образом, особенности поверхности металла играют важную роль в протекании коррозионных процессов, в частности определяют тип наблюдаемой коррозии: сплошная, язвенная, щелевая, питтинговая и др. [10].

4) Влияние контакта разнородных материалов

Как было показано выше, в методиках, применяемых для тестирования коррозионной активности хладоносителей, не учитывается влияние на процесс коррозии контактов различных металлов. На практике в холодильном контуре такой контакт достаточно часто встречается, например, в области сварных или паяных соединений, контактов стальных труб с запорной арматурой из меди или ее сплавов и пр. При этом возникает гальванический элемент, в котором более электроотрицательный металл играет роль катода. Например, при контакте медь-сталь, в первую очередь, будет протекать процесс коррозии стали, вследствие большей электрохимической активности железа (E(Fe2+/Fe) = – 0,440 В, Е(Fe3+/Fe) = – 0,036 В, E(Cu2+/Cu) = + 0,337 В) [9].

При использовании стандартной методики испытаний [5] пластины разных металлов помещают вместе в один сосуд, разделяя их изолятором. Следует подчеркнуть, что согласно [1] «…в одном сосуде должны испытываться только образцы, изготовленные из материала одного типа, за исключением тех случаев, когда целью является изучение взаимного влияния материалов». В результате, размещение в одном сосуде разных металлов без плотного электрического контакта между собой не дает информации по взаимному влиянию контактов разнородных металлов, реализуемых во вторичном контуре.

При стандартных испытаниях образец со всех сторон окружен хладоносителем, что приводит к выравниванию поверхностного потенциала. На практике жестенки вторичного контура холодильных установок с одной стороны контактируют с воздухом, конденсатом-инеем, хладагентом или охлаждаемым продуктом, а с другой стороны – с хладоносителем. При этом возникает определенный градиент потенциала, влияющий на коррозию. Как показали наши эксперименты, наиболее существенное влияние на скорость коррозии оказывает различие на 4-6 порядков в электропроводности жидких сред, расположенных снаружи и внутри стальной трубы холодильного контура, например, формиатного хладоносителя и охлаждаемого виноматериала.

Таким образом, при исследовании устойчивости вторичных контуров холодильного оборудования к коррозии с использованием уже имеющихся стандартных методик можно сделать только краткосрочный прогноз, не учитывающий многообразия факторов, проявляющих себя в процессе длительной эксплуатации хладоносителя. Совершенствование методик испытаний с учетом особенностей коррозионного процесса в реальных условиях эксплуатации вторичного контура холодильных установок позволит приблизить сходимость результатов лабораторных экспериментов с результатами промышленной эксплуатации и является актуальной задачей.

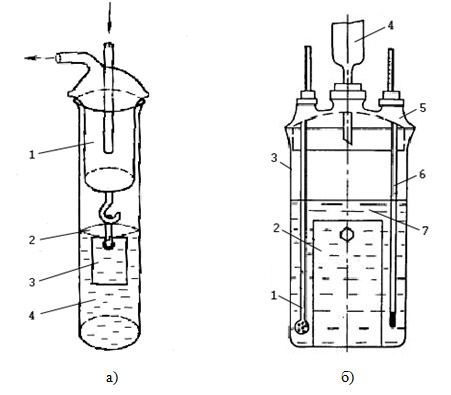

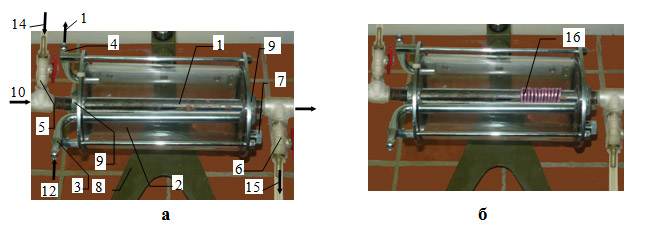

С целью приближения по информативности и адекватности лабораторных коррозионных испытаний к производственным испытаниям разработана методика, которая предполагает проведение коррозионных испытаний в условиях, приближенных к реальным условиям эксплуатации. Ячейка для проведения подобных экспериментов представляет собой теплообменник типа «труба в трубе» (Рис. 5а). Во внешней трубе, выполненной из стекла, перекачивается охлаждаемый продукт, взятый непосредственно с предприятия (вода, пиво и др.), где эксплуатируется холодильная установка. Во внутренней трубе, подсоединенной к термостату, циркулирует жидкость, выбранная из трех вариантов:

Рис. 5. Фотография коррозионной ячейки для испытаний образца стальной трубы: а - без контакта с медью; б - в контакте с медной обмоткой; 1 - образец стальной трубы для испытаний; 2 - стеклянная внешняя труба; 3 - входной патрубок для подачи охлаждаемого продукта (противоток с хладоносителем); 4 – выходной патрубок для охлажденного продукта; 5 - патрубок и вентиль для слива образца хладоносителя; 6 - патрубок и вентиль подачи воздуха для аэрации хладоносителя; 7 – гнездо для термометра; 8 – держатель; 9 – уплотнители для образца трубы; 10 - хладоноситель, подаваемый насосом из термостата; 11 - хладоноситель к термостату; 12 - охлаждаемый продукт; 13 - охлажденный продукт; 14 - воздух для аэрации; 15 - слив для отбора пробы хладоносителя; 16 - медная обмотка образца трубы.

а) свежеприготовленный хладоноситель без посторонних примесей;

б) хладоноситель, взятый непосредственно из холодильного контура и содержащий различные примеси, образовавшиеся в процессе длительной эксплуатации;

в) хладоноситель по варианту а), но с добавлением в него конкретных примесей.

Внутренняя труба состоит из подвижной и неподвижной частей, между которыми расположен испытуемый образец (Рис. 5а). В качестве испытуемого образца используются отрезки труб металла, применяемого в оцениваемом холодильном контуре, а также из коррозионно-неустойчивой стали марки Ст20, что позволяет ускорить проведение испытаний и получать сопоставимые данные. Установка предусматривает использование различных образцов труб, например, новой (без следов ржавчины) или покрытой ржавчиной, или труб, обмотанных проволокой из меди или алюминия, что позволяет моделировать коррозионные процессы, протекающие в реальных холодильных контурах при контакте различных металлов (Рис. 5б). Кроме того, на данной установке можно проводить эксперименты в условиях, приближенных к условиям эксплуатации реальных теплообменных систем, для случаев, когда во внешней трубе циркулирует хладоноситель, а во внутренней – охлаждаемый продукт.

В процессе испытаний устанавливаются режимы течения хладоносителя и охлаждаемого продукта, максимально приближенные к производственным. Температуру испытаний выбирают исходя из реального температурного режима эксплуатации вторичного контура и хладоносителя, т.е. эксперименты, например, могут выполняться при следующих температурах: при температуре начала кристаллизации хладоносителя; при комнатной температуре хладоносителя (условия хранения и межоперационных простоев); при температуре 70оС (в случае ускоренных испытаний). Продолжительность проведения испытаний составляет от 3 до 36 месяцев.

В процессе эксперимента, в соответствии с международными стандартами [11], поддерживаются постоянными следующие параметры: температура хладоносителя и охлаждаемого продукта, скорость течения сред и концентрация кислорода в хладоносителе (посредством аэрации). В ходе проведения испытаний с использованием предлагаемой установки контролируют ряд параметров:

u Катионный и анионный состав хладоносителя (методами атомной адсорбции и химического анализа);

u Количество и изменение состава основного вещества хладоносителя – спиртов, органических или неорганических солей: методами газовой хроматографии, определения плотности раствора и коэффициента рефракции жидкой среды;

u Концентрация ингибиторов коррозии в хладоносителе (методами химического анализа и хроматографии);

u Изменение состава хладоносителя в результате протечек охлаждаемого продукта (методом газовой, жидкостной или тонкослойной хроматографий);

u рН хладоносителя и охлаждаемого продукта;

u Вязкость хладоносителя (методом вискозиметрии);

u Температуру начала кристаллизации, полного замерзания и плавления хладоносителя.

Оценка интенсивности коррозии проводится на основании следующих показателей:

u изменения качественного и количественного состава хладоносителя после длительных испытаний, в том числе:

- изменение ионного состава хладоносителя (определение концентрации ионов Fe2+, Fe3+, Cu2+, Ni2+, Cl-, SO42-);

- изменение цвета хладоносителя в сравнении с образцом-эталоном;

u изменение массы испытуемого образца трубы;

u выявление локальной коррозии в испытуемом образце путем исследования поперечных шлифов на металлографическом микроскопе (согласно ГОСТ 9.908-85 [7]);

u химический анализ соскобов с внешней и внутренней поверхностей образца трубы.

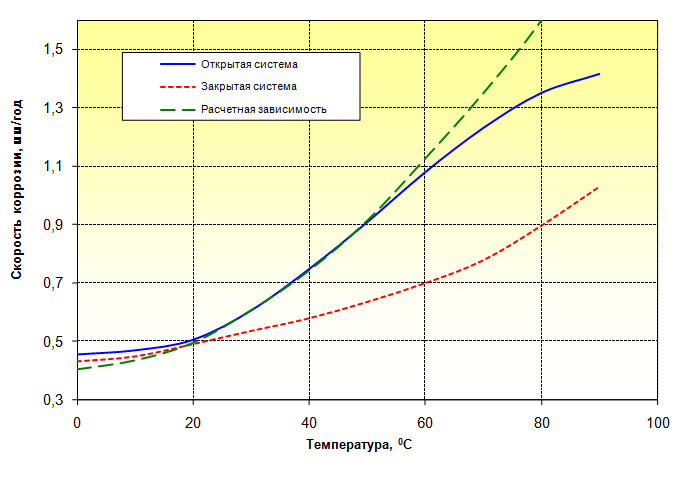

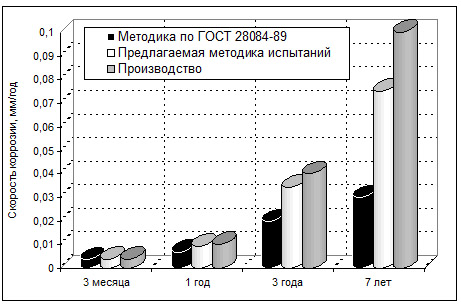

На Рис. 6 представлены сравнительные диаграммы, построенные на основании экспериментальных данных. Видно, что результаты, полученные с использованием предлагаемой методики, в большей степени соответствуют производственным наблюдениям, чем результаты стандартных испытаний [5, 6]. Следует отметить, что при малой продолжительности испытаний (до 1 года) результаты стандартной и предлагаемой методик относительно мало отличаются от данных производственных испытаний. Увеличение продолжительности экспериментов (более 3-х лет) приводит к тому, что скорость коррозии, определенная по стандартной методике, оказывалась более чем на 40 % ниже скорости коррозии, оцененной на основании производственных испытаний. В то же время, предлагаемая методика позволяет получить результаты, которые менее чем на 20 % отличаются от результатов натурных испытаний.

Рис. 6. Скорость коррозии образцов из стали Ст20 в ингибированном растворе пропиленгликоля при длительных испытаниях, измеренная по различным методикам, в сравнении со скоростью коррозии образцов-свидетелей, расположенных в байпасных контурах, в условиях эксплуатации вторичного контура промышленного холодильного оборудования и централизованной системы кондиционирования воздуха.

Таким образом, предложенная методика испытаний позволяет минимизировать расхождение результатов лабораторных экспериментов с данными, полученными в процессе продолжительной эксплуатации в производственных условиях. Это достигается созданием условий проведения испытаний, которые приближены к реальным условиям эксплуатации вторичных холодильных контуров с учетом формы испытуемого образца, состава хладоносителя и охлаждаемой продукции, насыщенности кислородом, динамики и температуры жидкой среды; а также возможностью периодически контролировать и гибко изменять состав коррозионной среды, добавляя в хладоноситель различные примеси (растворы солей металлов, пищевые продукты и пр.).

Следует также отметить, что во вторичном контуре холодильных систем часто присутствуют детали, выполненные из неметаллических материалов, которые также подвержены воздействию хладоносителей, вследствие чего может происходить разгерметизация вторичного контура, приводящая к протечке в хладоноситель охлаждаемого продукта. В связи с этим изучение химического сопротивления неметаллических материалов, а также влияния протечек на процесс коррозии во вторичном контуре являются важными задачами для оценки износа и надежности работы оборудования, которые мы планируем рассмотреть в следующих публикациях.

Список литературы

1. ISO 11845 «Corrosion of metals and alloys – General principles for corrosion testing».

2. Jaunich H., Reinhard G., Koch R.-K., Schenk J. Zur Beurteilung der Korrosivitat von Kuhlsolen. // KI Luft- und Kaltetechnik, 2000, 36, №4, S. 182-184.

3. Галкин М.Л. Пропиленгликоль как основной компонент хладоносителя. // Холодильная техника, 2009, № 9, С. 36-38.

4. Генель Л.С., Галкин М.Л. Выбор промежуточных хладоносителей. // Холодильный бизнес, 2005, № 1, С. 17-20.

5. ГОСТ 28084-89. Жидкости охлаждающие низкозамерзающие. Общие технические условия. // М.: ИПК Издательство стандартов, 2003, 31 с.

6. ГОСТ 9.502-82. Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний. // М.: Государственный комитет СССР по стандартам, 1983, 20 с.

7. ГОСТ 9.908-85. Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости. // М.: ИПК Издательство стандартов, 1999, 34 с.

8. Коррозия под действием теплоносителей, хладагентов и рабочих тел (под редакцией А.М. Сухотина) // Л.: Химия, 1988, 360 с.

9. Краткий справочник физико-химических величин (под ред. А.А. Равделя и А.М. Пономаревой.) // Л.: Химия, 1983, 231 с.

10. Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия и защита от коррозии. // М.: Физматлит, 2002, 334 с.

11. Фомин Г.С. Коррозия и защита от коррозии. Энциклопедия международных стандартов. // М.: Издательство стандартов, 1994, 443 с