Генель Л. С., генеральный директор,

Галкин М. Л., коммерческий директор ООО «Спектропласт»

При выборе промежуточных хладоносителей наряду с их эффективностью, экономичностью и экологичностью весьма важным является учет таких их характеристик как стабильность в работе, удобство обслуживания в процессе пусконаладки и эксплуатации, толерантность (терпимость) к возможным, заранее непредвиденным производственным ситуациям, предсказуемость и надежность, подтвержденные положительным длительным опытом эксплуатации.

Упрощенный подход к учету свойств и особенностей хладоносителей при проектировании и комплектации, монтаже и пусконаладке, эксплуатации и обслуживании, ремонте и модернизации холодильного оборудования способен заметно испортить настроение любителям недостаточно взвешенных решений.

Введение

В октябре 2004г. в городе Нюрнберг (ФРГ) состоялась юбилейная 25-я Международная выставка IKK (Die Internationale Fachmesse Kalte, Klima, Luftung), на которой были представлены ведущие, преимущественно европейские, производители вторичных хладоносителей (Clariant GmbH, Dehon Kalte Fachvertriebs GmbН, Dow Chemical, Kemira Chemicals B.V., Temper Technology AB, Tyforop Chemie GmbH и др.). Это обстоятельство послужило нам поводом для оценки состояния рынка хладоносителей в Европе и России, а также для оценки ближайших перспектив развития этого сегмента рынка.

Сразу следует особо отметить, что, судя по предлагаемому большинством фирм на выставке IKK весьма узкому ассортименту хладоносителей, структурированных самими разработчиками по температурным диапазонам и областям применения, покупатели и, соответственно, продавцы сделали свой выбор: до температуры плюс 2°С предпочтение отдается воде с ингибиторами коррозии, далее по мере понижения температуры эксплуатации от плюс 2°C до минус 20°С следуют пропиленгликолевые и этиленгликолевые хладоносители и замыкают температурный диапазон ниже минус 20°С хладоносители на формиатной (до минус 50°С) и ацетатной (до минус 60°С) основах.

Анализируя причины такой расстановки приоритетов в выборе хладоносителей, можно сделать предположение о том, что эти хладоносители предлагаются как оптимальные с учетом широкого комплекса характеристик для рассматриваемых диапазонов температур эксплуатации и областей применения.

Фирма Dow Chemical [1] выделяет следующие ключевые характеристики теплопередающих жидкостей: защита от замерзания; защита от коррозии в холодных и горячих системах; безопасность присадок, используемых в хладоносителе для охлаждения продуктов (пищи и лекарств); совместимость с обычно используемыми уплотнительными и герметизирующими материалами; подтвержденная биоразрушаемость; долговечность жидкости; предотвращение образования накипи в жесткой воде; низкая стоимость эксплуатации; эффективность теплопередачи; экономическая эффективность; защита от бактериального роста. К перечисленным характеристикам хладоносителей целесообразно, по-нашему мнению, добавить такие их свойства как устойчивость к загрязняющим факторам в процессе эксплуатации (ионов металлов и хлора, компонентов охлаждаемых продуктов); возможность совмещения с другими хладондосителями; толерантность к непредвиденным ситуациям; удобство заправки и дозаправки; безопасность и удобство проведения работ по транспортировке и складскому хранению; возможность и технологичность регенерации, вторичного использования и утилизации.

Столь популярных на российском рынке хладоносителей как водные растворы солей неорганических кислот (CaCl2, MgCl2, K2CO3), моноспиртов (этиловый спирт), эфиров (этилкарбитол) и т.д. на IKK нам удалось обнаружить только у одной некрупной фирмы (Tyforop Chemie GmbH). Это, по-нашему мнению, свидетельствует об устоявшемся рынке хладоносителей в Европе и развивающемся рынке в России.

Обоснование выбора хладоносителей.

Широкое распространение воды обусловлено прекрасным сочетанием теплофизических свойств, безопасности и удобства эксплуатации; она нетоксична, негорюча, невзрывоопасна, доступна и имеет малую стоимость.

Однако, не так все просто. Помимо относительно высокой температуры замерзания основными проблемами, связанными с использованием воды, являются ее высокая коррозионная активность и склонность к осадко(соле)образованию.

Один из способов борьбы с коррозией – добавление в нее присадок-ингибиторов, которые снижают ее коррозионную агрессивность и уменьшают осадкообразование. Широко применяющиеся ныне ингибиторы коррозии и накипеобразования для воды, например, содержащие хром, цинк, амины и др., часто являются токсичными и экологически опасными. В то же время некоторые нетоксичные ингибиторы, в частности фосфаты, силикаты, карбонаты, способствуют образованию отложений. Кроме того, большинство ингибиторов не эффективны при защите металлов, работающих в условиях неполного погружения (полупогруженное состояние), в том числе при наличии на части поверхности остатков влаги, например, после промывочных операций в интервале времени от слива жидкости и до полной заправки хладоносителем. Каждый читатель на личном опыте знает какого цвета течет вода из его водопроводного крана после даже кратковременного отключения воды в доме.

Осадкообразование не менее важная, чем коррозия, проблема при применении воды. При испарении воды из технологических емкостей увеличивается концентрация растворенных в ней солей, улучшаются условия для образования труднорастворимых осадков, что повышает шероховатость поверхности стенок труб, уменьшает проходной диаметр труб и теплопроводность их стенок, повышает гидродинамическое сопротивление и, соответственно, снижает эффективность теплообмена. При этом изменение температурных параметров технологических процессов становится более инерционным, а оборудование менее долговечным.

При испарении воды с промытой поверхности металла после слива воды на поверхности металла остаются капли, из которых осаждается соль, причем, как правило, в виде пятен (островков), что влечет к возникновению развитых границ раздела фаз и возникновению контактной разности потенциалов. Это обстоятельство в свою очередь приводит к ускорению коррозии металла (рис.1). Для очень жесткой воды коррозия замедляется из-за доминирующего влияния барьерного эффекта. Т.е. процессы осадкообразования и коррозии металла непосредственно связаны друг с другом.

Для решения указанных выше проблем ООО "Спектропласт" использует комплекс присадок к воде, который представляет собой смесь противокоррозионных, противовспенивающих и чистящих стенки оборудования от осадков добавок. Нетоксичные и экологически безопасные концентраты ингибиторов коррозии для воды семейства СП-В выпускаются по ТУ 2415-006-11490846–04 и имеют разрешение центра Госсанэпиднадзора №77.01.12.241.П.12016.05.4 от 31.05.04г. для применения в пищевых производствах и жилых зданиях. В результате применения этого комплекса улучшается эффективность работы систем охлаждения или нагрева, продлевается срок службы оборудования, стабилизируется процесс теплопередачи. В таблице 1 представлены данные сравнительных коррозионных испытаний при использовании разработанной композиции ингибиторов [2]. Аналогов этому концентрату ингибиторов коррозии по комплексу свойств на IKK нам выявить не удалось.

Ингибированная вода нашла широкое применение в холодильной технике в операциях по очистке оборудования. На IKK было представлено большее число фирм, которые занимаются реализацией широкого ассортимента составов (в том числе на основе ингибированной воды) для очистки холодильного оборудования и систем кондиционирования (Advanced Engineering, Dehon Kalte Fachvertriebs GmbН, bwz Schwingungstechnik GmbH, J.Walter GmbH, Wagner Manufacturing, Dr.O.Hartmann Chemische Fabrik-Apparatebau GmbH & Co. KG и др.), чем фирм, занимающихся реализацией хладоносителей. В этом сегменте рынка в России доминируют предложения преимущественно по использованию кислотной или щелочной очистки оборудования от накипи и ржавчины, которые весьма разрушительны для стенок оборудования и прокладочных материалов. Этот факт свидетельствует, по-нашему мнению, о недооценке отечественными специалистами мероприятий по очистке холодильного оборудования от посторонних загрязнений для стабильной и безопасной эксплуатации промежуточного хладоносителя.

Однако, на ряде производств необходимо поддерживать отрицательные температуры хладоносителя, при которых вода без понижающих ее температуру замерзания компонентов не применима. Для оптимального выбора хладоносителя область отрицательных температур условно разделена на две части: выше минус 20°С и ниже минус 20°С. Как свидетельствует анализ предложений на выставке IKK, в верхнем диапазоне температур (выше минус 20°С) по совокупности свойств предпочтение отдается этилен- и пропиленгликолевым хладоносителям. Необходимо отметить, что хладоносители на основе этиленгликоля ядовиты. Поэтому при продаже этиленгликолевых хладоносителей продавцы из европейских стран (Швейцария, Германия, Бельгия, Англия, Италия и др.) указывают, что он не предназначен для пищевых производств. При эксплуатации хладоносителя ниже минус 20°С предпочтение отдается солевым хладоносителям на формиатной или ацетатной основах.

На IKK мы попытались разобраться, почему европейские компании (Arteco NV/SA, Dehon Kalte Fachvertriebs GmbН, Сlariant GmbH), производящие и реализующие одновременно хладоносители на основе этиленгликоля, пропиленгликоля и органических солей, тем не менее, для диапазона температур плюс 2°C минус 20°С рекомендуют своим покупателям этиленгликолевые для непищевых производств и пропиленгликолевые хладоносители для пищевых производств, а не ацетатные и формиатные.

Рассмотрим, как особенности некоторых свойств этих хладоносителей могут сказаться при проектировании, пусконаладке и эксплуатации вторичного контура холодильного оборудования.

Большинство фирм, представленных на IKK, не рекомендуют при проектировании вторичного контура использовать для контакта с ацетатными и формиатными хладоносителями алюминий, цинк, мягкие припои и чугун. Содержание нескольких разновидностей металлов в холодильном контуре (латунная арматура, трубы из углеродистой стали и нержавейки, медные теплообменные аппараты и т.д.) способствует усилению коррозионной активности ацетатных и формиатных хладоносителей в большей мере, чем хладоносителей на пропиленгликолиевой основе. Кроме того, коррозионная агрессивность этих хладоносителей оказалась чувствительной не только к ряду металлов, но и к аэрации раствора, что необходимо учитывать при проектировании вторичного контура. Ацетатные и формиатные хладоносители не выдерживают высоких положительных температур (выше плюс 40°С), которые вероятны, например, на уличных фрагментах трубопровода в случае остановок оборудования в летнее время.

Особые требования предъявляют ацетатные хладоносители к уплотнительным и герметизирующим материалам, применяемым во вторичном контуре, т.к. многие материалы природного происхождения - картон, пенька, олифа и т.д. – могут растворяться. Применительно к формиатным хладоносителям также следует отметить, что для них не все марки пластмасс и резин пригодны. В частности, ПЭВД может эксплуатироваться в формиатных хладоносителях до температуры не более плюс 40°С [3]. Некоторые примеры температурных диапазонов эксплуатации материалов приводятся в таблице 2.

В связи с высокой вероятностью разгерметизации системы даже такие современные уплотнительные материалы, как лента ФУМ, несмотря на свою исключительную химическую стойкость, тем не менее, могут применяться лишь при условии их периодического доуплотнения. Такое положительное свойство солевых хладоносителей как низкая вязкость может сыграть с ними злую шутку в ситуации, когда уплотнительные материалы пропускают через себя хладоноситель на поверхность оборудования, в т.ч. на вал насоса, при этом с его поверхности испаряется вода и остается твердый кристаллический осадок, который разрушает (разрезает) уплотнение, что приводит к разгерметизации оборудования и протечке хладоносителя. Как выход из ситуации ряд ведущих зарубежных фирм рекомендует, по возможности, отказаться от уплотнителей и мягких припоев и перейти к сварным и паянным жесткими припоями соединениям. В то же время гликолевые хладоносители не обладают таким недостатком.

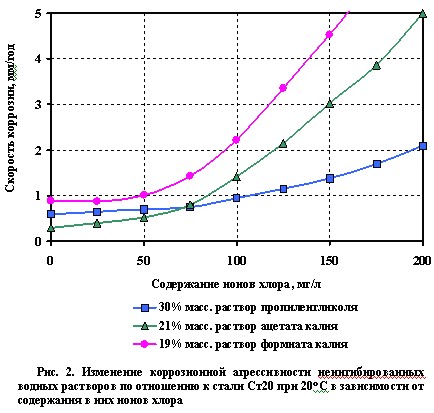

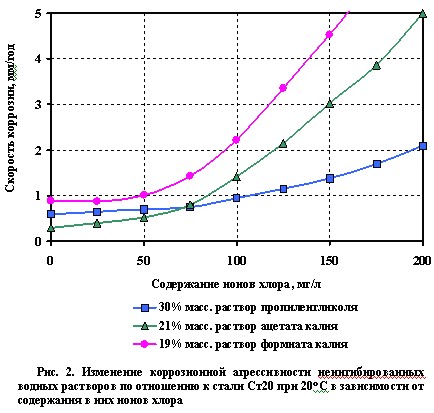

Нами было также исследовано влияние содержания ионов хлора на коррозионную активность солевых хладоносителей (рис.2). Установлено, что присутствие ионов хлора губительно для этих хладоносителей. Поэтому при монтаже вторичного контура холодильного оборудования должно быть исключено даже присутствие хлорсодержащих флюсов и припоев.

[Продолжение следует в №1 2005]

|